玻璃蒸压釜是一种密封强制对流内循环加热的压力容器,在这里面温度、压力、真空是被有效控制的;可以获得按照设定工艺曲线实现的温度和压力;适应各种工艺要求的夹层玻璃的合作制作。特别是中间膜为PVB或者SGP材料的产品,并能保证至优的产品质量和成品率。

400-6939-088

配备安全联锁系统,釜门开闭配有机械、电气连锁装置,实现釜内有压无法开门;超温超压自动报警以及超温自动降温、超压自动卸压。

强制对流系统(热风循环)采用U型风道结构,风道分布在釜体两侧和底部,风道延伸处都有导流装置,釜门位置专门设计有回风结构,能保证热风循环的充分性;底部风道,一方面使底部温度得到补偿,另一方面增大风道面积,使釜内的强制对流效率达到90%以上,保证温升的速率和均匀性。

加热系统由主加热区和辅助加热区组成,加热元件分布于釜体尾部和两侧风道内,确保在加热过程中釜内温度的均匀性,同时缩短加热时间,达到了节能目的。在釜内两侧布有蛇形冷却器,作为辅助冷却,整体镀锌无缝锅炉管+铝制翅片,热交换效率高,使用寿命长,便于维护。此结构用于超长釜,冷却效果明显。

温度、压力等数据实时显示,自动记录,数据可以转存读取。可以远程控制,也可以在局域内由管理员办公室操控,读取工艺数据,全自动操作控制和监控工作状态。

控制系统是基于对夹层玻璃制作工艺的研究和探索的基础上开发的,由PLC核心控制部分、触摸屏操作系统和网络构成。整个系统的操控是基于我们开发的TPC控制软件。

釜体按照GB150-2011《压力容器》标准设计及制造,釜盖及筒体采用Q345R钢板压制/卷制而成。

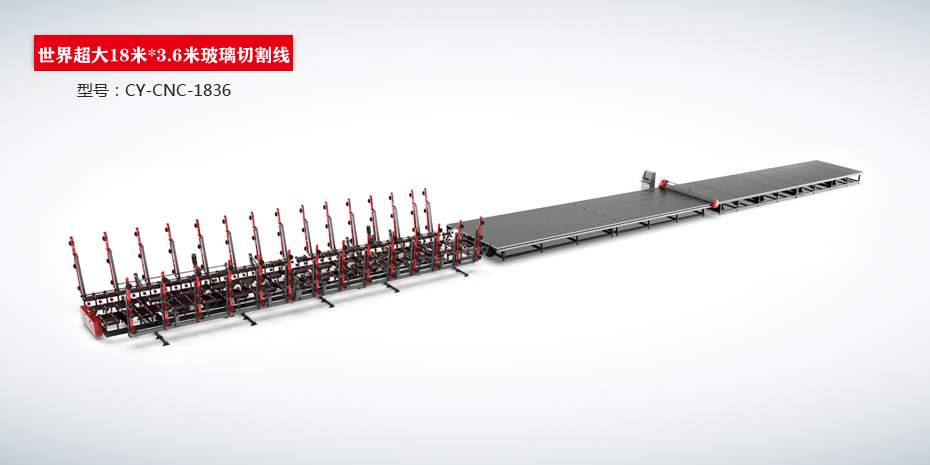

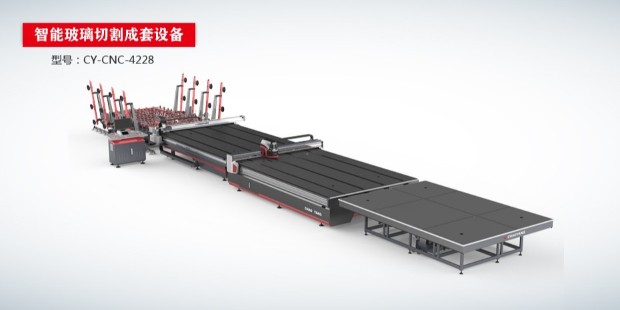

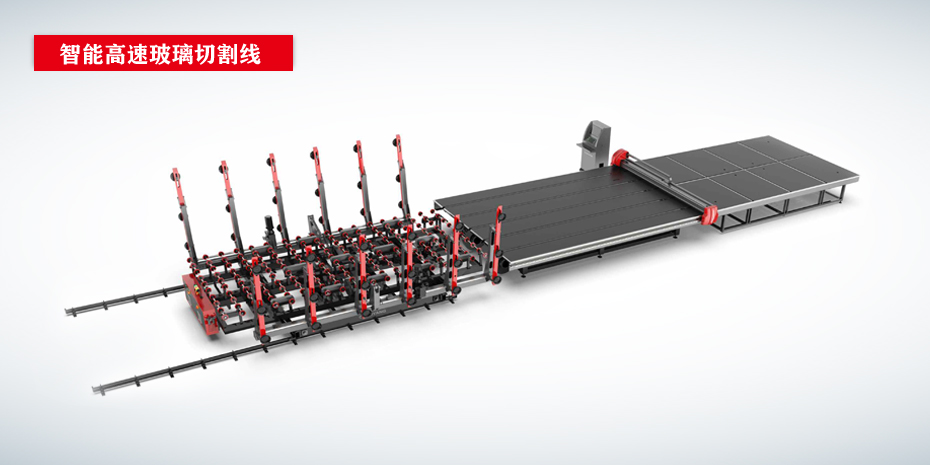

各种玻璃生产线的加工,与制镜线、磨边、丝印、彩釉、清洗、光伏生产线等各种玻璃深加工设备前后端配套。

规模化发展 实力全球可鉴

25000㎡现代化厂房基地,400多位现有员工,产能充足,年销售额达1.2亿朝阳玻璃切割产品,批量出口英国、德国、俄罗斯、澳大利、阿尔及利亚等数十个国家和地区。

自动化设备 引进精尖工艺

拥有数控加工设备、激光切割机、6米检测大理石00级平尺等高精度生产及检测设备创建机械加工、钣金、铆焊、涂装、装配多条多型号生产线,生产灵活,供货准时。

标准化生产 品质严铸精良

生产现场实行6S管理标准,每一道工序严格按照设计和工艺标准严格把关数十种工序环环质检,72小时不间断疲劳老化测试,性能稳定,并通过CE认证。

信息化管理 资源优效率高

搭建PLM、ERP、MES、CRM、智能物流、资金管理、信用销售等信息管理系统打造智慧工厂,以市场、客户为核心,对产品生产管理周期全面掌控,提高资源利用率,践行人人抓品质。